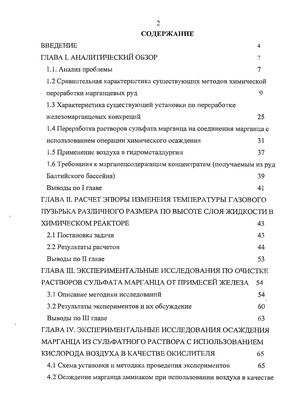

Содержание к диссертации

Введение

Глава 1. Аналитический обзор 7

1.1. Анализ проблемы 7

1.2 Сравнительная характеристика существующих методов химической переработки марганцевых руд 9

1.3 Характеристика существующей установки по переработке железомарганцевых конкреций 25

1.4 Переработка растворов сульфата марганца на соединения марганца с использованием операции химического осаждения 31

1.5 Применение воздуха в гидрометаллургии 37

1.6 Требования к марганецсодержащим концентратам (получаемым из руд Балтийского бассейна) 39

Выводы по I главе 41

Глава 2. Расчет эпюры изменеия температуры газового пузьрька различного размера по высоте слоя-жидкости в химическом реакторе 43

2.1 Постановка задачи 43

2.2 Результаты расчетов 44

Выводы по II главе 53

Глава III. Экспериментальные исследования по очистке растворов сульфата марганца от примесей железа 54

3.1 Описание методики исследований 54

3.2 Результаты экспериментов и их обсуждение 60

Выводы по III главе 63

Глава IV. Экспериментальные исследования осаждения марганца из сульфатного раствора с использованием кислорода воздуха в качестве окислителя 65

4.1 Схема установки и методика проведения экспериментов 65

4.2 Осаждение марганца аммиаком при использовании воздуха в качестве окислителя 66

4.3 Исследование условий химического осаждения марганца на свойства образующегося продукта 69

4.3.1 Описание методики исследований 69

4.3.2 Результаты экспериментов и их обсуждение 73

4.4 Оптимизация процесса химического осаждения марганца 80

4.5 Термодинамический анализ 83

Выводы по IV главе 84

Заключение 86

Выводы по работе 92

Библиографический список 94

Приложение 110

- Сравнительная характеристика существующих методов химической переработки марганцевых руд

- Переработка растворов сульфата марганца на соединения марганца с использованием операции химического осаждения

- Исследование условий химического осаждения марганца на свойства образующегося продукта

- Оптимизация процесса химического осаждения марганца

Введение к работе

Истощение запасов минерального сырья приводит к вовлечению в

производство нетрадиционных источников черных и цветных металлов.

Применительно к марганецсодержащим материалам одним из наиболее

перспективных источников марганца для металлургической и химической

промышленности являются подводные железомарганцевые конкреции

(ЖМК), добываемые со дна Балтийского моря с помощью

специализированных судов.

Известно, что наиболее перспективными являются технологии,

основанные на пирометаллургических процессах, приводящих к получению

загрязненных примесями растворов сульфата марганца и дальнейшая его

переработка на товарные продукты (сульфат марганца, марганцевый

концентрат, электролитический диоксид марганца и пр.). В тоже время

используемая в настоящее время технология получения марганцевого

концентрата из ЖМК Балтийского моря имеет целый ряд недостатков, таких

как использование дорогостоящих реагентов, образование

труднофильтруемых суспензией, высокое содержание железа в конечном продукте. Применение операции окислительного осаждения марганца раствором аммиака с помощью кислорода воздуха позволяет использовать наиболее дешевые и доступные в настоящее время реагенты и материалы.

Настоящая работа посвящена проблеме переработки марганцевого сырья, а именно растворов после выщелачивания марганцевой руды, содержащих сульфат марганца с примесями, с получением высококачественного марганцевого концентрата и с очисткой растворов от недопустимых примесей, а также оптимизацией существующей технологии переработки железомарганцевых конкреций Балтийского моря.

Работа посвящена решению этих вопросов с учетом требовании экологической безопасности, технико-экономической эффективности и чистоты товарной продукции.

5 Главное отличие подводных руд и традиционных заключается в

сложном минеральном составе и структуре. Изучение химического состава

ЖМК показало, что в качестве основного полезного компонента,

представляющего практический интерес, могут рассматриваться соединения

марганца и железа, так как концентрации других металлов не превышают

показатели фона. Содержание марганца в рассматриваемом материале

достигает 20 - 30% (до 53% в расчете на Мп02). Наиболее вредная примесь в

рудном веществе ЖМК - фосфор, содержание которого составляет 1,5 - 4%,

что является существенной преградой для разработки технологии

переработки данного вида сырья, так как основное количество марганца

потребляется промышленностью в виде ферромарганца. Ферромарганец

используется как раскислитель при производстве стали. Наличие соединений

железа существенно усложняют разработку технологии переработки ЖМК,

ввиду требований по содержанию железа в конечном продукте, что ставит

задачу разделения марганца и железа при переработке железомарганцевых

конкреций.

Из обзора литературы следует, что наиболее перспективным способом переработки марганецсодержащего сырья сульфатный.

Целью данной работы является повышение повышение экономической

эффективности сернокислотной технологии переработки железомарганцевых

конкреций с получением марганцевого концентрата на основе использования

в данном процессе наиболее дешевых и доступных в настоящее время

материалов. *

Для достижения поставленной цели решались следующие основные задачи исследований:

Анализ .современных способов и технологий переработки марганецсодержащих материалов;

Проведение термодинамического анализа химических превращений, происходящих в исследуемых системах;

Изучение в лабораторных условиях процесса осаждения марганца из раствора сульфата марганца с помощью гидроксида аммония в присутствии кислорода воздуха при конкретных условиях; определение оптимальных режимов осаждения с учетом смежных технологических операций (сгущение и фильтрование);

Разработка математической модели процесса химического осаждения марганца из сульфатного раствора, отражающего установленные зависимости между условиями проведения процесса;

Разработка нового способа железоочистки марганецсодержащих растворов сульфата марганца от железа и его аппаратурного оформления при переработке марганецсодержащего сырья сернокислотным способом.

Защищаемые научные положения:

1. При гидролитической очистке раствора от примесей железа

необходимо осуществлять предварительный нагрев газового реагента,

проходящего через железосодержащий раствор, до температуры раствора,

что обеспечивает формирование кристаллического осадка и увеличивает

интенсивность разделения на операциях сгущения и фильтрования.

2. Получение марганцевого концентрата при переработке

железомарганцевых конкреций возможно путем химического осаждения из

раствора сульфата марганца, очищенного от железа, с использованием

раствора аммиака и кислорода воздуха, предварительного нагретого до

температуры раствора, поступающего на осаждение.

Работа выполнена на кафедре Печных технологий и переработки энергоносителей Санкт-Петербургского государственного горного института им. Г. В. Плеханова (технического университета).

Сравнительная характеристика существующих методов химической переработки марганцевых руд

Различными организациями [16-21] были исследованы пирометаллургический, бактериальный, дитионатный, сернокислотный, азотнокислотныи методы химического выщелачивания марганца из ЖМК и возможность получения из растворов марганцевых концентратов. Все предлагаемые способы можно охарактеризовать следующими основными технологическими операциями (рис. 1.1): предварительный обжиг марганецсодержащих материалов с целью перевода марганца в водорастворимую , форму, выщелачивание марганца в раствор с последующими операциями сгущения и фильтрования, очистка раствора от примесей, осаждение марганца из раствора и получение марганцевого концентрата, пригодного для дальнейшего использования в металлургической промышленности. Рассмотрим основные РІЗ них ниже. Из пирометаллургических методов исследовались плавка, сегрегационный обжиг и плазменная плавка. Плавление Метод состоит из операций высушивания конкреций восстановительного обжига, плавления, конвертирования. Существует большое количество модификаций этого процесса, отличавшихся качественным и количественным составом восстановителей, шихты, температурой и продолжительностью обжига и плавления, последовательностью и количеством перечисленных операций [22-26]. Однако наилучшие предпосылки с технической и экономической точек зрения имеет метод селективного восстановления окислов никеля, меди и кобальта до металлического состояния при одновременном переводе железа и марганца в шлак [22]. Цветные металлы переводятся в сплав Си, Ni, Со, шлак при этом используется для производства ферромарганца. Сегрегационный обжиг Метод обработки руды, заключающийся в том, что руду смешивает с восстановителем и хлоридом какого-либо металла (чаще всего коксом и галитом) и подвергают обжигу [3]. Твердый хлорид добавляется в шихту с целью получения хлористого водорода, который, реагируя с окислами металлов, переводит их в хлоридные возгоны, восстанавливающиеся до металла на поверхности кокса. Последующие стадии извлечения металлов -это грохочение, магнитная сепарация, выщелачивание или флотация. Механизм процесса сегрегационного обжига изучался многими исследователями [27]. Измельченные конкреции смешивались с хлоридом натрия (или другим щелочным хлоридом) и восстановителем и помещалась в безокислительную атмосферу.

Смесь обжигалась при температуре 800-1000 С и затем охлаждалась. Обожженный материал дополнительно измельчался, смешивался с водой и подвергался магнитной сепарации. Основным недостатком данного процесса является необходимость проведения обжига в инертной атмосфере, которую трудно создать при крупнотоннажной переработке материала. . ,; Плазменная плавка Процесс основан на реакции газа с твердой фазой [28]. Измельченные конкреции помещались в печь, куда подается газовая смесь (60% окиси углерода и 40% аргона). Продуктами реакции являются агломерированные частицы шлака и сплав металлов. Процесс обработки в плазменных печах имеет следующие преимущества: большая производительность процесса; получение продукта .легко обогащаемого (с применением гидроциклонов; и флотации). И; самое основное - переработка может производиться на месте добычи, что сокращает объем перевозок,почти в 10 раз. При анализе пирометаллургических вариантов переработки можно сделать следующие основные выводы: процессы являются энергоемкими; получаемые полупродукты требуют дальнейшей сложной переработки для получения отдельных металлов или их химических соединений Исследования показали-, что в; случае пирометаллургической переработки- ЖМЕС необходимо . предусмотреть решение проблемы- их , окускования из-за большой крупности конкреций,., которые разрушаются :;;Г , даже при небольшом механическом воздействии. Отмечено также, что вї. -получаемом марганцевом шлаке содержание марганца низкое,.что приводит к высокому удельному расходу электроэнергии и низкому выходу металла от исходного ЖМК. Основные виды гидрометаллургических процессов переработки марганцевых руд, в том числе и совместно с операцией восстановительного обжига, рассмотрены ниже. В основе гидрометаллургических способов переработки марганецсодержащих материалов лежит процесс выщелачивания марганца из конкреций растворами минеральных кислот в присутствии восстановителей [13]. В процессе выщелачивания Мп4+и Мп3+ восстанавливается до Мп + и переходит в.раствор. При этом вместе с марганцем в раствор переходят железо и фосфор, которые в конкрециях представлены в виде ассоциированных с марганцем соединений и присутствие которых в растворах осложняет технологию их дальнейшей переработки, помимо этого в процессе выщелачивания образуются трудно фильтруемые суспензии [6].

Отмечено, что использование операции восстановительного обжига перед гидрометаллургйческой стадией позволяет в большинстве, случаев избежать: очистки получаемых растворов и получить суспензии: с хорошими показателями фильтрования[4]. Некоторыми авторами [29] предложен способ извлечения марганца с использованием микроорганизмов, которые вводятся в суспензию при выщелачивании. Вводимые микроорганизмы селективно взаимодействуют с марганецсодержащими минералами. Авторами [30] исследовалась кинетика извлечения марганца из ЖМК с использованием таких микроорганизмов. Достаточно высокое: извлечение . марганца достигается при следующих, параметрах - рН=2,.температура: 30Є.

Переработка растворов сульфата марганца на соединения марганца с использованием операции химического осаждения

Из сульфатного раствора марганец возможно выделять следующими способами [12, 34 и пр.]: - Электролизом раствора сульфата марганца с получением электролитического диоксида марганца для электронной промышленности [80].Различные конфигурации этого, способа предложены и внедрены в промышленности. Однако из-за дороговизны получаемого диоксида марганца: он находит применение только в специальных . отраслях промышленности (электроника и электротехника) и не может быть использован в больших объёмах в металлургии и химии. - Выпариванием раствора сульфата марганца с кристаллизацией и получением товарных кристаллов сульфата марганца или кристаллогидратов, а также МП3О4 [12]. Данный способ осуществляется упариванием раствора сульфата марганца и: одновременной кристаллизацией. Последующий обжиг сульфата до МП3О4 осуществляется при температуре 950 \G в течение 1,5 часа, с .добавкой восстановителя — угля (до 6% от массы; концентрата). Разложение происходит по реакции: . /. При этом сернистый ангидрид направляется в. оборот на стадию выщелачивания конкреций. Сульфат марганца (или его кристаллогидраты) применяется в текстильной промышленности для травления волокна и не решает проблемы недодачи марганца для металлургии. - Осаждением карбоната марганца раствором угольной кислоты, карбоната натрия или карбонатом аммония. Например [18], карбонат марганца осаждался в реакторе при температуре 80-90 С 30%-ным раствором NaoCCb по реакции: Расход ЫагСОз составляет 1,2-кратный избыток от стехиометрически необходимого. Отмечается, что. образующаяся суспензия карбоната марганца в маточном растворе имеет высокие скорости сгущения и фильтрования. - Осаждением гидроксида марганца раствором гидроксида натрия или гидроксида аммония [4]. Взаимодействие протекает по следующей химической реакции:

Основным недостатком данного способа является . то, что осадок, гидроксида марганца имеет аморфную тонкодисперсную структуру и в. связи в этим возникают большие проблемы-на стадии фильтрации и обезвоживания осажденного продукта. Для интенсификации процессов, сгущения и фильтрования необходимо внести флокулянт (например полиакриламйд) в пульпу после выщелачивания с расходом 30-60 мг/л. - Осаждением? солей марганца раствором; гидроксида; аммония, с исполвзованием кислорода; в-качестве .окислителя; Данный;, способ позволяет, использовать, наиболее доступные и дешевше: в настоящее время реагентьь (кислород воздуха: и; аммиак), однако недостаточная изученность этого сложного гетерогенного процесса, протекающего в системе жидкость ; газ.- дисперсная твердая фаза; не позволяет, внедрить данный процесс, в широкое промышленное использование. Осаждение может протекать по следующим реакциям - осаждение марганца в виде Mn(OFl)3: Таїсже возможно применение карбоната марганца, получаемого из марганецсодержащего сырья. Однако в настоящее время в России он производится в малых количествах и не выдерживает конкуренции с дешевым, низкокачественным карбонатом марганца, поставляемым в Россию из Китая., Карбонат, марганца при нагревании диссоциирует с образованием Мп20з и Мп02 [12]. При прокалке необходимо избежать образования Мп20з-В реальных условиях этого сделать практически не получается и товарный марганцевый концентрат получается в высоким содержанием МгъОз Температуры перехода Мп02 в Мп20з несколько различны для различных модификаций Мп02. Переход Мп02 в Mn2Q3 и другие оксиды происходит с образованием твердых растворов оксидов.

Выше 1300С существует только, МпО: ... . Химическое осаждение соединений марганца из;, растворов представляет собой сложную технологическую задачу, поскольку на процесс осаждения влияет большое число факторов. Одним, из таких факторов является окислительно-восстановительный потенциал (ОВП)і В литературе приводятся работы по исследованию влияния ОВП. на процесс осаждения марганца.в щелочных средахв, присутствии различных окислителей [81]. Проведенные :исследования: [81]; поі изучению процесса удаления соединений марганца из сточных, и природных вод позволили установить, . что использование Н202 при осаждении,. \ способствует увеличению .содержания продуктах осаждения МП3О4 и 3-МпООН ;[85]. При этом, как в;, случае осаждения без. пероксида водорода,, так и .в его присутствии, основным компонентом продуктов осаждения является;Мп(ОЖ)2. Однако при. осаждении в отсутствии пероксида водорода в осадках: содержится значительно больше гидроксида марганца.

При исследовании фазового состава авторами [85] на дифрактограммах наблюдаются размытые пики, характерные для МП3О4 и Р-МпООН, в то время как на дифрактограммах осадков, полученных при осаждении в присутствии пероксида водорода, пики этих соединений четкие и острые. Это указывает на большую степень упорядоченности кристаллической структуры этих соединений. В литературных данных нет четкого мнения о составе продуктов взаимодействия в системе: Мп -ОН -СЬ-НоОо [85]. Это объясняется различными условиями осаждения и старения осадков, а так же различными методами их исследования, поэтому для марганца были проведены эксперименты по изучению процесса осаждения из растворов солей и выяснению влияния на него различных технологических параметров. Этому посвящена четвертая глава данной работы.

Исследование условий химического осаждения марганца на свойства образующегося продукта

Описание методики исследований Исследование: процесса фильтрования суспензий осуществлялось на установке;, схематический чертеж которой представлен на рис. 4.3. - . Зачастую, для инженерных расчетов процессов фильтрации необходимы значения констант фильтрации, характеризующие гидравлическое сопротивление осадка и фильтрующей перегородки [119]; С целью "определения технологических свойств образующихся осадков. марганца были проведены исследования по определению скорости фильтрования;

Как известно из теории фильтрования [120, 121], основное уравнение фильтрования описывается уравнением: где К —. константа фильтрования, учитывающая режим; процесса фильтрования и физико-химические свойства осадка и: жидкости, м"/час; G -константа фильтрования-, характеризующая сопротивление при фильтрации, м /м"; V - объем фильтрата, м ; т — продолжительность фильтрования, час. где АР - перепад давления, Па; \х - вязкость фильтрата, Па-сек; Го - удельное сопротивление осадка, 1/м"; гт - удельное сопротивление фильтрующей перегородки (ткани), 1/м"; %о - концентрация пульпы; V - объем фильтрата, м3; S - поверхность фильтрации, м ; т - продолжительность, час; V - объем фильтрата, м . Таким образом, константа К характеризует свойства осадка, она и была выбрана в качестве одного из определяющих критериев при исследовании процесса осаждения. Константа К определяется опытным путем [122]. В зависимо сти от режима фильтрования могут быть использованы различные варианты кинетического уравнения (основного уравнения фильтрации), поскольку вид расчетных форт гул для скорости фильтрования зависит, прежде всего, от типа фильтрования. Процесс фильтрования может рассматриваться проходящим по четырем основным типам: фильтрование с образованием осадка (для этого случая сопротивление фильтровальной перегородки во время процесса считают постоянным); с полным закупориванием пор; с постепенным закупориванием пор; промежуточный тип [123]. Наиболее оптимальным режимом фильтрования является режим фильтрования с накоплением осадка. Таким образом, необходимо подбирать такие условия фильтрования, чтобы суспензия фильтровалась в вышеуказанном режиме.

Для определения типа исследуемого процесса находят, в каком из четырех случаев экспериментальные данные имеют линейную зависимость, и по ней определяют постоянные фильтрования. Для определения констант необходимо продифференцировать основное уравненріе фильтрации по V и заменить первую производную отношением конечных разностей. После некоторого преобразования получаем следующее уравнение [108, 122]: Здесь Ат и AV представляют собой приращение времени фильтрации и объема получаемого фильтрата. В координатах V и — (рис. 4.4) это уравнение изображается прямой линией, наклонной к оси абсцисс под углом а, тангенс которого tg а = 2/К. Эта линия отсекает на оси ординат (при V = 0) отрезок т, равный 2С/К.

Оптимизация процесса химического осаждения марганца

Совокупный вклад всех условий осаждения диоксида марганца методом гидролитического осаждения в формирование фракционного состава осадка и скорость его фильтрования оценивался по результатам экспериментальных исследований, выполненных в лабораторном масштабе с применением растворов сульфата марганца, близких по своему составу к производственным при переработке железомарганцевых конкреций Балтийского моря. Ввиду большого числа потенциально значимых технологических факторов при постановке опытов применялось планирование экспериментов с оценкой воспроизводимости на нулевом уровне варьирования факторов. Для оптимизации режима было применено линейное математическое планирование экспериментов. При этом использовали полуреплику от ПФЭ 24. Нулевой (средний) уровень факторов и интервалы варьирования задавались исходя из имеющегося опыта и реальных возможностей поддержания такого режима: - Х\ - длительность осаждения, Хх = 60+20 мин.; - Х2 - температура процесса, Х2 = 70 ± 20 С; - Хъ - рН раствора, Хъ = 8,4± 0,4; - ХА - расход воздуха, Х4= 5 + 2 л/мин; За критерии оптимизации принимались: - Yj - скорость фильтрования, м7час; - У2-содержание фракции-10 мкм, %; - У3 - содержание фракции +25 мкм; Опыты выполнялись в лабораторном масштабе с использованием синтетических растворов сульфата марганца (Мп"+ = 35 г/л; рНисх = 1,8) и воздуха. После осаждения в конкретных- условиях образовавшаяся твердая фаза подвергалась промывке и сушке, определялось ее количество и далее определялись скорости фильтрования, и крупность осадков по методикам изложенным выше. В таблице 4.1 приведена матрица планирования эксперимента, результаты опытов приведены

Математическое описание исследованного процесса включало расчет коэффициентов уравнения, регрессии, определение значимости величин полученных коэффициентов и проверку адекватности модели реальному процессу с определенным уровнем точности [134]. Для любого числа факторов коэффициенты линейных членов уравнения регрессии будут вычисляться по формуле, полученной с использованием метода наименьших квадратов (МНК): где j = 0,1,2..., k - номер фактора; N - число опытов в матрице планирования; Yi -значение параметра для і-го опыта (в і-й строке матрицы планирования); Xij -значение j-ro фактора в і-м опыте (в і-й строке матрицы планирования). Тогда расчет отдельных коэффициентов будет выполняться по формулам Так как каждый фактор, кроме Х0, варьируется на двух уровнях +1 и -І, то вычисления сводятся к приписыванию столбцу Y знаков, соответствующего фактору столбца и алгебраическому сложению полученных значений. Обработка экспериментальных данных позволила получить следующие математические зависимости: Оценка воспроизводимости моделей была проведена на нулевом уровне варьирования для двух параллельных опытов при следующих условиях: Таким образом, функция желательности находится внутри исследованной области, что создает условия для оптимизации процесса на следующих технологических этапах.

Термодинамический анализ Термодинамический анализ производился путем расчета свободных энергий взаимодействия марганца в системе Mn-S-O от температуры. В основу расчетов были положены уравнения: где АЯ298 -изменение энтальпии реакции при стандартной температуре; AS9S - изменение энтропии реакции при стандартной температуре; АСр -изменение теплоемкости реакции. Термодинамические данные для расчетов брались из литературных источников [127, 128] для следующих реакций: Таким образом, термодинамические данные также указывают на возможность окисления до диоксида марганца МпСЬ более низших оксидов при осаждении марганца из сульфатных растворов. Выводы по IV главе 1. В данном разделе диссертации детально изучен процесс осаждения марганца из сульфатного раствора с использованием гидроксида аммония и окислителя — кислорода воздуха. Показано, что при использовании данных реагентов извлечение марганца в осадок составляет 99%. 2. Найдены оптимальные условия осаждения марганца из сульфатных растворов при использовании гидроксида аммония и воздуха. Определены оптимальные условия осаждения с точки зрения физико-химических свойств образующихся осадков. Показано, что при увеличении рН до 8,8 и температуры раствора до 70-80 С образуется, преимущественно, кристаллическая структура Мп02, что приводит к увеличению скоростей сгущения и фильтрования образующихся суспензий. 3. Полученные результаты указывают на возможность окисления марганца в щелочной среде до оксидов J\Zn304 и Мп02 без термической обработки.

Зародышеобразованию и росту частиц осадка способствует присутствие ионов Мп"+ в виде раствора iVXnSCU. 4. Определены константы фильтрования суспензий, полученных в различных условиях осаждения марганца. Показано, что процесс фильтрования данных суспензий протекает в наиболее оптимальном режиме - с накоплением осадка. Это свидетельствует о том, что примененная фильтровальная ткань может применяться для проведения процесса фильтрования данного продукта. 5. Предложена математическая модель для: описания процесса осаждения с точки зрения скорости фильтрования и: крупности осадков. Показано, что данным математические зависимости могут применяться для описания процесса химического осаждения марганца из сульфатного . раствора. 6. Обосновано, что использование предварительно нагретого воздуха, поступающего в процесс осаждения, лтожет существенно влиять на процесс осаждения, поэтому следует предварительно нагревать воздух, поступающий в процесс осаждения марганца.