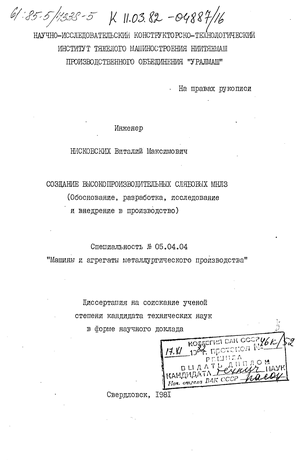

Содержание к диссертации

Введение

2. Обоснование нового направления в проектировании высокопроизводительных МНЛ3 8

3. Опытно-промышленные криволинейные МНЛ3 и проведенные на них исследования II

3.1. Опытно-промышленные МШЇЗ II

3.2. Изучение взаимодействия слитка со стенками кристаллизатора 15

3.3. Формирование структуры слитка 18

3.4. Исследование вторичного охлаждения слитка 20

3.5. Исследование механических свойств сталей при высоких температурах 21

4. Определение параметров высокопроизводительных криволинейных МНЛЗ на основе результатов исследования опытно-промышденных машин 22

4.1. Радиус кривизны МНЛЗ 22

4.2. Расположение радиального кристаллизатора на МНЛЗ 24

4.3. Выбор переходной кривой 25

4.4. Методика расчета параметров технологической линии МНЛЗ криволинейного типа 29

5. Создание оборудования промышленных криволинейных МНЛЗ 33

5.1. Сталеразливочные стенды 34 *

5.2. Устройства для транспортировки и смены промежуточных ковшей 37

5.3. Механизмы качания кристаллизатора ^39

5.4. Кристаллизаторы 41

5.5. Участок зоны вторичного охлаждения, примыкающий ' к кристаллизатору 41

5.6. Роликовая зона вторичного охлаждения 43

5.7. Устройство для резки слитков . 45

5.8. Затравка 47.

5.9. Механизмы для отделения, уборки и заведения затравки 50 '

6. Внедрение и освоение криволинейных МШ13 в-СССР и за рубежом 51

6.1. МНЛ3 завода Какогава (Япония) 53

6.2. МШІЗ кислородно-конвертерного цеха В 2 Новолипепкого метзавода 55

6.3. МШІЗ ЖданоЕского'завода "Азовсталь" 57

7. Особенности МШІЗ различных типов и рекомендаиии по их применению 59

7.1. Вертикальные МШІЗ 60

7.2. Радиальные МШІЗ ' 60

7.3. Криволинейные МШІЗ 61

7.4. МШІЗ с прямым вертикальным кристаллизатором, изгибом и выпрямлением слитка 61

8. Анализ влияния некоторых конструктивных параметров МНЯЗ и технологических режимов разливки на производительность' и качество слябов , 62

9. Выводы 74

- Изучение взаимодействия слитка со стенками кристаллизатора

- Выбор переходной кривой

- Участок зоны вторичного охлаждения, примыкающий ' к кристаллизатору

- МШІЗ кислородно-конвертерного цеха В 2 Новолипепкого метзавода

Изучение взаимодействия слитка со стенками кристаллизатора

На МНЛЗ Уралмашзавода было исследовано контактирование оболочки слитка со стенками кристаллизатора, имеющего сечение 150x600мм и длину 900 мм. Методика исследования заключалась в определения относительного времени контакта оболочки слитка с помощью вмонтированных электродов в 9 точках каждой широкой стенки на трех разных горизонтах (220, 410 и 750 мм от верха). Время контакта записывалось с помощью осциллографа.

Постоянного контакта оболочки слитка со стенками кристаллизатора не было обнаружено ни на одном уровне. Относительное время контакта колебалось в пределах от 2 до 70 , причем в нижней частя кристаллизатора оно было меньше на 5-15 , чем в верхней части. Незначительно, на 1-5$, относительное время контакта оказалось большим со стороны малого радиуса, Идя расчета параметров затравки и мощности двигателя механизма качания кристаллизатора необходимо знать усилие вытягивания слитка из кристаллизатора.

В результате непостоянного контактирования со стенками кряс Криволинейная МШІЗ НЕМК. Зависимость коэффициентал теплопередачи от скорости - 17 -таллизатора в оболочке слитка возникают термические напряжения и деформации, что приводит к дополнительным сопротивлениям при вытягивании слитка из кристаллизатора. Поэтому возникла необходимость экспериментального определения этого усилия.

Посредством специально разработанной системы с датчиками, установленными на механизме качания кристаллизатора, усилия вытягивания слитка из кристаллизатора замерялись вначале на МШІЗ Урал-машзавода, а затем на MHJI3 НEМК с кристаллизатором сечением 250x1500 мм и длиной 1200 мм.

Было установлено, что усилие вытягивания слитка из кристаллизатора непостоянно даже во время установившегося процесса разливки. Эксперименты проводились с подачей на мениск металла в кристаллизаторе хлопкового масла,аморфного графита и различных шлакообразующих смесей.

Наилучшие результаты были получены при использовании шлаковых смесей, разработанных ЦНИИЧМ совместно с НШ(. Так,при разливке. слитков сечением 250x1500 мм под слоем аморфного графита усилие вытягивания слитка из кристаллизатора составляло 8,3 т, а под шлаковой смесью - только 2т.

Скорость разливки мало сказывается на величине усилия вытягивания. В дальнейшем, все проектируемые на Уралмашзаводе MHI3 стали оснащаться постоянно действующими системами для измерения усилия вытягивания слитка из кристаллизатора. Теплоотвод в кристаллизаторе измеряли по расходу и нагреву воды, проходящей через каналы рабочих стенок, а также путем измерения температурных полей в медных стенках. При разливке стаж марки Ст ЗСП со скоростью 0,5-0,6 м/мин тепловые потоки в кристаллизаторе составляли: - 18 а) на расстояний 220 мм от верха кристаллизатора - 1,1-1,2 шш.ккал/Аао (I279-I395 квт/м ); б) на расстоянии 750 мм от верха кристаллизатора - 0,35-0, млн.ккал/м час (407-523 гат/іИ; в) средний по кристаллизатору - 0,8 млн.ккал/м час (930 0кт/м В районе мениска металла тепловой поток достигал 1,6-1,8 шш.ккал/м час (1860-2093 квт/м ). С увеличением скорости разливки тепловой поток в кристаллиза торе возрастал.

Были заверены также тепловые потоки в подпружиненных стальных водоохлаждаешх стенках, подвешенных к кристаллизатору, где средний тепловой поток, за счет более плотного контакта стенок со слит-ком, оказался выше на iU/б, чем в нижней части медных стенок крис таллизатора. давлением аргона позволила полностью устранить на поверхности слитков складчатость ушива. При этом тешюотвод в кристаллизаторе

На МНЛЗ Уралмашзавода впервые был освоен метод непрерывного литья стали под давлением нейтрального газа (аргона) над мениском металла в полости кристаллизатора. Аргон подавался в герметизиро-ванный кристаллизатор под давлением 0,1-0,3 кг/см . Разливка поков складчатость и ужимиш. При этом тенлоотвод в кристаллизаторе повысился на Ю-IS и несколько увеличилось усилие вытягивания слитка из кристаллизатора.

Выбор переходной кривой

На криволинейной МШІЗ радиальный кристаллизатор можно расположить как выше, так и ниже горизонтальной плоскости, проходящей через центр кривизны, при этом технологическая длина машины изменится незначительно. Однако, для удобства подвода жидкого металла из промежуточного ковша в кристаллизатор и для формирования слитка расположение радиального кристаллизатора по ЕЬІСОте имеет важное значение.

Нашими работами на опытно-промышленной МШІЗ Уралмашзавода было показано влияние положения мениска жидкого металла в радиальном кристаллизаторе относительно его пентра кривизны на формирование непрерывного слитка. На основе проведенных экспериментальных работ и теоретического анализа была разработана методика определения рационального расположения мениска жидкого металла над центром кривизны радиального кристаллизатора.

Для расчета этого параметра получено соотношение: где: Н - высота мениска над центром кривизны кристаллизатора; R- базовый радиус кристаллизатора; К- постоянная затвердевания; V- скорость разливки. Для удобства практического применения составлена соответствующая номограмма (рис.7), которая использовалась при проектировании всех криволинейных МШІЗ. Выбор переходной кривой

Для плавного выпрямления радиального слитка в двухфазном состоянии необходимо сопряжение дуговогo и горизонтального участков технологической линии выполнить по соответствующей кривой. При выборе кривой для переходного участка правки надо учитывать условия сопряжения с дугой окружности и с горизонтальной прямой, характер изменения текущего радиуса кривизны, длину кривой между точками сопряжения. С этой целью нами был рассмотрен ряд кривых, выраженных алгебраическими и трансцендентными уравнениями. Параметры кривых, обеспечивающих сопряжение дуги окружности с горизонталью, были определены дяя заданных базового радиуса дуги окружности и центрального угла соответствующего дугового участка, отсчитываемого от горизонтали.

На участке правки для каждой рассматриваемом кривой определяли степень и скорость деформации как наружных, так и внутренних (близких к границе твердой и жидкой фаз) слоев слитка по следую с 0,5fi-S Щбд щим выражениям: = 4-ігГ- к USi) Ri {h » v 2R?dSi\ где: 5 - толщина твердой оболочки слитка в рассматриваемом сечении; J?.- радиус кривизны слитка в рассматриваемом сечении; 5- - длина дуги участка выпрямления, отсчитываемого от дугоБого участка; /_, - длина дуги дугового участка; X - постоянная затвердевания; У" - скорость разливки; {г - толщина слитка; Я - расстояние от мениска жидкого металла в кристаллизаторе до горизонтальной плоскости, проходящей через центр кривизны.

Скорость деформации наружных слоев выпрямляемого слитка опре деляли по выражению а_. _ rtV . cLRi dt 2Rf dSi Длины криволинейных участков,, выполненные по рассмотренным кривым, определяли методами приближенного вычисления определенных интегралов по формуле Симпсона и по формуле Гаусса для полных эллиптических интегралов I рода. Наименьшие скорости деформации наружных слоев слитка для данной длины кривой выпрямления могут быть получены при расположении - 27 правящих роликов по клотоиде, что обусловлено постоянством скорости деформации на протяжении всего переходного участка. Однако, более правильным оказывается расположение роликов по кривой, которая позволяет получить постоянство скорости деформации на внутренних (на границе жидкой и твердой фаз) слоях правящегося слитка. На рис.8 и 9 представлены зависимости относительной деформации и скорости деформации затвердевающих слоев слитка в зависимости от вида кривой, использованной в зоне выпрямления. Анализ кривых рис.8 и 9 позволяет отдать предпочтение кривой 8. УсЛОЕИЄ постоянства скорости деформации на внутренних слоях слитка, близких к границе твердой и жидкой фаз, характеризуемое равномерным распределением деформации по длине участка выпрямления, можно записать в виде отношения

Участок зоны вторичного охлаждения, примыкающий ' к кристаллизатору

При разработке конструкции криволинейных машин, с целью уменьшения растягивающих напряжений в оболочке слитка и для сокращения длины затравки, нами было принято решение о рассредоточении по всей длине зоны вторичного охлаждения приводных устройств для вытягивания слитка, с максимальным их приближением к кристаллизатору. Зарубежные фирмы к такому решению пришли значительно позже.

От конструктивного исполнения участка зоны вторичного охлаждения под кристаллизатором во многом зависит надежность работы машины, стабильность технологического процесса и качество отливаемых слитков. Поэтому, за период развития непрерывной разливки стали было разрабо-,тано и опробовано большое количество различных Ёонструкций поддерживающих устройств под кристаллизатором, в том числе стационарные брусья, водоохлаждаемые плиты, решетки, ролики.

За рубежом в настоящее время применяются стационарные решетки (фирма Конкаст) и роликовые секции (фирма Демаг). Для криволинейных MH3I3 нами разработаны и применяются устройства в виде шагающих балок и роликовых секций с короткими роликами. Шагающие балки впервые были разработаны для опытно-промышленной МНЛЗ Уралмашзавода и не имеют аналогов в мировом практике. Несмотря на более сложную конструкцию, они обладают рядом преимуществ перед другими известными устройствами начального участка зоны вторичного охлаждения. Шагающие балки лучше, чем другие устройства создают условия для свободной поперечной усадки слитка, сохраняют правильную геометрическую его форму, сводят до минимума нагрузки на оболочку слитка и обеспечивают равномерное, "мягкое" охлаждение широких граней слитка. Жесткое удерживание слитка шагающими балками сразу под кристаллизатором способствует уменьшению продольной дефорлации оболочки слитка от качания кристаллизатора, что положительно отражается на качестве поверхности слитка.

Возможность уменьшить интенсивность вторичного охлаждения под кристаллизатором при разливке некоторых марок сталей, включая трубные стали, часто имеет решающее значение для получения качественных слябов.

Шагающие балки (рис.21) выполнены в виде двух подвижных, авто - 43 - номных систем, охватывающих слиток по широким граням. Для отвода тепла от слитка, рабочие поверхности балок облииованы водоохлаждае-мыми планкаш,

Каждая система балок при движении вниз контактирует с широкими гранями слитка, а при движении вверх балки от поверхности слитка отходят. Попеременная работа систем балок обеспечивает непрерывное вытягивание слитка из кристаллизатора и его охлаждение. Привод балок осуществляется через кулачковые и эксцентриковые механизмы.

В случае применения роликовых направляющих под кристаллизатором первая роликовая секция (рис.22) выполняется неприводной с короткими роликами, по два или три ролика на оси с промежуточными опорами. Первые две роликовых секции быстросъемные, настраиваются по толщине слитка на специальных стендах вне машины. В этом случае охлаждение слитка - форсуночное. В варианте с шагающими балками эксплуатируются МНЛЗ на НМК, ааводе "Амурсталь", а так же в Японии, Финляндии и Югославии. Криволинейные машины на ШМЗ, заводе "Азовсталь" и Череповецком заводе выполнены с ролико-форсуночной системой.

Шагающие балки рекомендуется применять там, где предъявляются повышенные требования к качеству поверхности слитка. В остальных случаях может применяться ролико-Форсуночная система, которая более проста в обслуживании._

Роликовая зона вторичного охлаждения Роликовая зона вторичного охлаждения состоит из отдельных роликовых секций, расположенных вдоль технологической линии, и делится на дуговой, криволинейный и горизонтальный участки. На каждом участке роликовые секции имеют свои конструктивные особенности. Общая длина роликовом зоны должна быть несколько больше длины жидкой фазы в слитке при максимальной скорости разливки.

Участок зоны вторичного охлаждения роликового" типа - 45 -был впервые заложен принцип жесткой настройки всей технологической линии машины на определенный размер по толщине слитка с учетом его усадки. Шаг роликов выбирается минимально возможным, исходя из прочности роликов и их подшипниковых узлов, и изменяется ступенчато по длине машины соответственно давлению столба жидкого металла на оболочку слитка.

Приводными являются только каждый второй ролик нижнего ряда, за исключением последних роликов на горизонтальном участке, где для надежной выдачи из машины последнего отрезка слитка иногда приводится также один или два верхних ролика. Привод каждого ролика индивидуальный от электродвигателя через специальный планетарный редуктор.

Все ролики пельпокованные и водоохлаждаемые изнутри. Для настройки по толщине слитка в каждой секпии предусмотрен электромеханический привод через червячные редукторы и винтовые пары. Настройка всей роликовой зоны может осуществляться с пульта управления. Для предохранения роликов от случайных перегрузок имеются буферные устройства с тарельчатыми пружинами.

На криволинейном участке в зависимости от сечения отливаемых слитков применяются различные схемы роликовых секпии (рис.23). Ролики большого диаметра, показанные на схеме, рис.23, приводные и воспринимают усилия от правки слитка. Ролики малого диаметра или подпружинены, или устанавливаются в плавающие кассеты, поэтому на них действует только ферроссатическое давление. Таким образом, с увеличением расстояния между правящими роликами удалось значительно снизить действующие на них усилия.

МШІЗ кислородно-конвертерного цеха В 2 Новолипепкого метзавода

Первым крупным отечественным металлургическим комплексом, оснащенным высокопроизводительными МШІЗ криволинейного типа, стал кислородно-конвертерный пех В 2 Новолипецкого металлургического завода.

Разработанный в 1972 году комплекс оборудования для производства непрерыБНОлитых слябов включая 4 мощных двухручьевих МШІЗ и транспортно-отделочное оборудование. К тому времени это были самые крупные машины в мире, рассчитанные на отливку слитков сечением до 350 X 2200 мм из ковшей емкостью 350 т.

Создание такого уникального комплекса потребовало решения целого ряда сложнейших задач. Впервые в практике отечественного машиностроения были созданы установки для продувки стали аргоном в сталеразлиЕочном ковше. Эти установки стали основой для повсеместного применения на металлургических заводах обработки жидкой стали в ковше инертными газами. Созданы уникальные портальные двухпозицион-ные стенды для сталеразливочных ковшей емкостью 350 т. Участок зонi вторичного охлаждения под кристаллизатором был выполнен в двух вариантах: с шагающими балками и роликовыми секциями. Это позволяло в условиях интенсивной промышленной эксплуатации накопить материал для оценки конструкций и их дальнейшего совершенствования.

Для правки в двухфазном состоянии крупных слитков толщиной до 350 мм были найдены новые конструктивные решения узлов роликовых секций. Величина шага правящих роликов была увеличена до 1260 мм, а для предотвращения выпучивания корки слитка в каждом шаге между правящими роликами были установлены плавающие четырехроликовые кассеты на подпружиненной подвеске.

Были испытаны кристаллизаторы различной длины - 800 мм и 1200мм. После первого года эксплуатации все машины были унифицированы с использованием кристаллизаторов длиной 1200 мм и роликовых направляющих под кристаллизатором. В этот же период были подвергнуты модернизации ряд узлов машин с целью повышения их надежности в работе,

Цех был сдан в эксплуатацию в марте 1975 года с проектной производительностью каждой МНЛЗ, равной 800.000 т в год. Учитывая уникальность головных образцов отечественных криволинейных МНЛЗ, Госплан СССР установил срок освоения проектной производительности машин - 18 месяцев. Фактически проектная производительность была достигнута через 12 месяцев со дня сдачи машин в эксплуатацию.

Разливка ведется сериями по 12-16 плавок. Освоен широкий сортамент разливаемых сталей. Листовой прокат, полученный из непрерывно-литых слябов, поставляется для изготовления машиностроительной продукции, газопроводных труб большого диаметра (1420 мм), судовых корпусов, котлов, хилической аппаратуры,

Значительное количество проката имеет знак качества. Выход годных слябов по отношению к жидкому металлу - 97,6 , Дальнейший рост производительности определяется количеством выплавляемой в цехе стали, тогда как МШІЗ имеют еще значительный резерв по произ водительности. 6.3. МНЛЗ ЖданоБского завода "Азовсталь" Вторым в нашей стране крупнейшим комплексом с МНЯЗ криволинейного типа был конвертерный цех завода "Азовсташь". Проектная производительноеть его первой очереди 3 млн.тонн. В цехе имеются 3 двухручьевые МНПЗ (рис.27) с транспортно-от-делочным оборудованием и установками для продувки жидкой стали аргоном. Установленное оборудование обеспечивает производство литых слябов из широкого сортамента марок сталей. При необходамости, слябы могут быть подвергнуты огневой зачистке поверхности в потоке. Для конвертерного цеха завода "Азовсталь" был создан новый комплекс оборудования на разливочной площадке, рассчитанный на работу с самыми большими в мировом практике непрерывной разливки ста-леразлиЕочными ковшами емкостью до 400 т и обеспечивающий длительную разливку стали на МНЯЗ в рокиме "плавка на-плавку". Впервые были применены подъемно-поворотные стенда с качающими траверзами. Вокруг каждого стенда по кольцевым пyтял перемещаются две тележки для промежуточных ковшей,