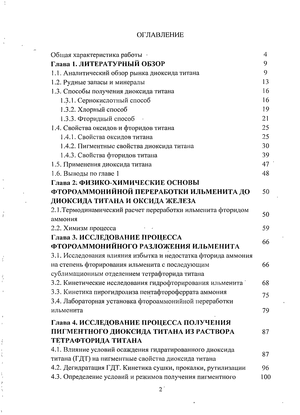

Содержание к диссертации

Введение

Глава 1. Литературный обзор 9

1.1. Аналитический обзор рынка диоксида титана 9

1.2. Рудные запасы и минералы 13

1.3. Способы получения диоксида титана 16

1.3.1. Сернокислотный способ 16

1.3.2. Хлорный способ 19

1.3.3. Фторидный способ 21

1.4. Свойства оксидови фторидов титана 25

1.4.1. Свойства оксидов титана 25

1.4.2. Пигментные свойства диоксида титана 30

1.4.3. Свойства фторидов титана 39

1.5. Применения диоксида титана 47

1.6. Выводы по главе 1 48

Глава 2. Физико-химические основы фторо аммонийной переработки ильме нита до диоксида титана и оксида железа 50

2.1 .Термодинамический расчет переработки ильменита фторидом аммония

2.2. Химизм процесса

Глава 3. Исследование процесса фторо аммонийного разложения ильменита

3.1. Исследования влияния избытка и недостатка фторида аммония на степень фторирования ильменита с последующим сублимационным отделением тетрафторида титана

3.2. Кинетические исследования гидрофторирования ильменита 68

3.3. Кинетика пирогидролиза пентафтороферрата аммония

3.4. Лабораторная установка фтороаммонийной переработки ильменита 79

Глава 4. Исследование процесса получения пигментного диоксида титана из раствора тетрафторида титана 87

4.1. Влияние условий осаждения гидратированного диоксида титана (ГДТ) на пигментные свойства диоксида титана

4.2. Дегидратация ГДТ. Кинетика сушки, прокалки, рутилизации 96

4.3. Определение условий и режимов получения пигментного диоксида титана со структурой анатаза и рутила

Глава 5. Разработка технологической схемы фтороаммонийной переработки ильменита до пигментного диоксида титана и оксида железа с регенерацией всех вспомогательных реагентов 112

5.1. Разработка и описание аппаратурно-технологической схемы 106

5.2. Технологические режимы комплексной переработки ильменита на пигментный диоксид титана и оксид железа (III)

5.3. Анализ и сравнение технологий пигментного диоксида титана 113 Заключение 117 Список используемой литературы

- Способы получения диоксида титана

- Химизм процесса

- Кинетические исследования гидрофторирования ильменита

- Дегидратация ГДТ. Кинетика сушки, прокалки, рутилизации

Введение к работе

Работа посвящена разработке технологии получения диоксида титана из ильменита и включает этапы от разложения ильменитового концентрата до получения пигментного диоксида титана и оксида железа. Работа выполнена в рамках госбюд.жетного заказа, хоздоговорных работ и соответствует приоритетному направлению науки и техники Российской Федерации — рациональное природопользование.

Актуальность темы

Диоксид титана входит в двадцатку важнейших неорганических соединений, уникальные свойства которого определяют научно-технический прогресс во многих секторах экономики. В производстве пигментного диоксида титана используется около 90 % ежегодно добьгваемых титановых минералов. По разведанным запасам титана страны СНГ занимают первое место в мире, большая часть (60 %) сосредоточена в России.

Известно, что во второй половине XX века производство титана и титановых продуктов, включая пигментный диоксид титана, было организовано комплексным методом на основе сотрудничества компаний, расположенных в Украине, России и Казахстане. После распада СССР титановая отрасль оказалась разделена на три независимые части, расположенные в разных странах. Добыча, обогащение титановых руд и производство пигментного диоксида титана оказались вне территории России.

Необходимость создания в России собственной достаточно мощной рудно-сырьевой базы нашла отражение в Федеральных целевых программах «Титан России» и «РУДА», утвержденных Правительством РФ 1996 и 1997 гг. В соответствии с этими программами в период до 2002 г. предусматривалось ввести в строй горно-обогатительные предприятия общей мощностью 200 тыс. т. ильменитового концентрата в год, на базе запасов Туганского (100 тыс. т. в год), Тарского (65 тыс. т. в год) и Тулунского (35 тыс. т. в год) месторождений. Выполнение целевых программ представляется невыполнимым без современной технологии переработки титанового сырья, поэтому до сих пор месторождения не освоены промышленностью в полной мере.

Существующие технологии вскрытия титанового сырья (сернокислотный и хлорный методы) были внедрены в середине двадцатого столетия. Данные способы являются энергозатратными, многостадийными и не соответствуют современным требованиям экологии. По сернокислотной технологии при производстве I тонны диоксида титана образуется 10 тонн гидролизной кислоты и 60 тонн загрязненных сточных вод. По хлорной технологии необходимо использовать только рутил (природный или синтетический),, запасы которого в России исчерпаны.

Фактически классические технологии устарели, очевидна необходимость разработки новых методов вскрытия титановых руд. Развитие фторидных способов переработки титановых руд, получение пигментного диоксида титана — актуальная и перспективная,- задача. Приоритетным направлением считается безводная, безотходная и экономичная технология переработки ильменита с помощью фторидов аммония. Фторид аммония — один из наиболее сильных фторирующих агентов, его физико-химические свойства позволяют организовать замкнутый цикл производства. В МХТИ имени Д.И. Менделеева и в ИХ ДВО РАН (в работах Э.Г. Ракова, Н.М. Лапташ, Е.И. Мельниченко, И.Г. Масленниковой, П.С. Гордиенко и др.) разработаны теоретические основы переработки ильменита фторидами аммония с жидкофазным разделением комплексных фторидов титана и железа. Жидкофазные способы разделения не позволяют достичь необходимой степени чистоты. Предшествующие работы посвящены изучению процессов образования, превращения, структуры и свойств фтороаммонийных комплексов титана и железа в процессе гидрофторирования ильменита.

Цель диссертационной работы является разработка фторидной технологии получения пигментного диоксида титана из ильменита с возвратом в процесс всех вспомогательных реагентов.

Для достижения поставленной цели потребовалось решение следующих задач:

- разработка физико-химических основ фтороаммонийной переработки ильменитового концентрата до диоксида титана;

- определение основных параметров вскрытия ильменита фторидом аммония с последующим сублимационным отделением тетрафторида титана;

- определение оптимальных технологических режимов ведения комплексной переработки ильменитового концентрата до пигментных диоксида титана и оксида железа;

- разработка аппаратурно-технологической схемы замкнутого цикла с регенерацией вспомогательных реагентов.

Положения, выносимые на защиту:

- физико-химические основы переработки ильменитового концентрата- фторидом аммония;

- результаты термодинамических, дифференциально-термических анализов и кинетических исследований процесса переработки ильменита фторидом аммония;

- результаты исследований процесса получения пигментного диоксида титана из раствора десублимата после переработки ильменита фторидом аммония; результаты рентгенофазовых и микроскопических анализов;

- разработка аппаратурно-технологической схемы фтороаммонийной переработки ильменита;

- оптимальные технологические режимы получения пигментного диоксида титана и оксида железа из ильменита.

Научная новизна:

— впервые исследован процесс получения пигментного диоксида титана со структурой рутила и анатаза из раствора гексафторотитаната аммония;

- исследована кинетика пирогидролиза пентафтороферрата аммония ((NH4)3FeF5) до оксида железа (III);

- определены оптимальные технологические режимы фтороаммонийной переработки ильменита до пигментного диоксида титана (со структурой рутила и анатаза) и оксида железа (III);

-предложена технологическая схема комплексной переработки ильменитового концентрата до диоксида титана и оксида железа.

Практическая ценность:

— фторидом аммония переработаны опытные партии ильменитового концентрата Ту ганского месторождения;

- по разработанной методике получены экспериментальные образцы пигментного диоксида титана, проведены основные анализы; образцы отвечают основным требованиям к пигментному диоксиду титана предъявляемые потребителями данной продукции: по чистоте, белизне, светостойкости, гранулометрическому составу, разбеливающей способности и др.;

— полученные результаты исследований могут служить основой для выдачи задания на проектирование производства пигментного диоксида титана по новой, безотходной, экологически безопасной и экономически выгодной технологии.

Апробации работы

Основные положения диссертационной работы докладывались на следующих международных конференциях:

- VIII международная научная конференция. «Полярное сияние - 2005».

- С.-Петербург, 2005 г.;

- III международная научно-практическая конференция «Физико- технические проблемы атомной энергии и промышленности». - Томск. 2005 г.;

- II международный сибирский семинар «Современные неорганические фториды» (INTERSIBFLUORINE - 2006). - Томск. 2006 г.;

- IV международная научная конференция «Химия, химическая технология и биотехнология на рубеже тысячелетий». - Томск. 2006 г.;

- XVIII Менделеевский съезд по общей и прикладной химии. - Москва 2007 г.

По материалам диссертации опубликовано 20 работы, в том числе 4 статьи в реферируемых журналах, 3 доклада, 14 тезисов докладов, получен патент РФ.

Структура и объём диссертации

Диссертационная работа состоит из введения, пяти глав, заключения, списка литературы и приложений. Работа изложена на 140 страницах и включает 31 рисунок, 23 таблицы, список литературы состоит из 232 наименований.

Способы получения диоксида титана

Сульфатный способ был внедрен в промышленность в 1931 г., для производства анатазной формы диоксида титана, а позже, в 1941 г. -рутильной. В этом способе руда, содержащая титан (ильменит и др.), растворяется в серной кислоте, образуя растворы сульфатов титана, железа и других металлов. Затем, в ряде химических реакций, включающих в себя химическое восстановление, очистку, осаждение, промывание и кальцинацию, образуется базовый диоксид титана с необходимым размером частиц. Строение кристаллов (анатазная или рутильная форма) контролируется в процессе ядрообразования и кальцинации. Основные реакции сернокислотного получения диоксида титана из ильменита: FeTi03 + 2H2S04 = TiOS04 + FeS04 + 2H20, (1.1) TiOS04 + н2о = Ti02 + H2S04. (1.2) Сернокислым способом, помимо ильменита, перерабатываются псровскитовые, сфеновые концентраты и титановые шлаки. При разложении серной кислотой этих минералов образуется большое количество гипса или смеси гипса с кремнеземом (до 9 т на 1 т ТЮ2), что усложняет процесс и препятствует их использованию [14]. Разложить концентраты можно 40-95 %-ой серной кислотой, но лучшие результаты дает 80-95 %-ая кислота. Продукты вскрытия в этом случае представляют собой твердую фазу (твердофазный метод).

При сернокислотном способе на 1 т диоксида титана получается до 4 т железного купороса и до 5 м3 гидролизной кислоты, загрязненной примесями. Гидролизную кислоту целесообразно было бы возвращать в производственный цикл, но этому препятствует присутствующая в ней тончайшая взвесь гидроокиси титана, которая может стать причиной преждевременного гидролиза растворов. Ее упаривают до 78 % и используют в производстве суперфосфата. Лучший метод утилизации железного купороса - термическое разложение с получением из образующегося при этом SO3 серной кислоты.

Использование титановых шлаков позволяет упростить технологию, снизить расход серной кислоты.

Для сортов диоксида титана, применяемых в металлургии, физические и физико-химические требования, определяющие ее количество как пигмента, почти не имеют значения: нет жестких требований к степени дисперсности, допускаются частицы до 15 мкм. В связи с этим производство диоксида упрощается, отпадает необходимость концентрировать растворы перед гидролизом, облегчается фильтрация крупнодисперсных осадков гидроксиад. Но с целью более полного удаления серы ее прокаливают при 1100 С [15-18].

Хлорный способ был разработан компанией DuPont в 1950 г. для производства рутильной формы диоксида титана. Этот способ включает в себя высокотемпературные фазовые реакции. Титансодержащая руда вступает в реакцию с хлорным газом при пониженном давлении, в результате чего образуется тетрахлорид титана TiCLi и примеси хлоридов других металлов, которые впоследствии удаляются. ТІСІ4 высокой степени чистоты затем окисляют при высокой температуре, в результате чего образуется диоксид титана. Мировые мощности по производству диоксида титана хлорным способом превышают мощности сульфатного, и продолжают расти. Продукт представляет собой кластеры кристаллов диоксида титана, которые затем должны быть разделены для придания оптимальных оптических свойств. В зависимости от необходимых конечных свойств существует несколько методов для модификации диоксида титана, включающие в себя осаждение оксидов кремния и алюминия на поверхность частицы.

Хлоридный метод позволяет решить проблему утилизации сульфата железа, однако выдвигает дополнительные требования к качеству титановых концентратов. В этом случае используются природный рутиловый концентрат, либо синтетический рутил, либо титановый шлак с содержанием Ті02 от 55 до 60 % (для сульфатного способа — не менее42%ТЮ2)[19]. Для получения пигментной двуокиси титана молено использовать два способа: парофазный гидролиз и окисление. Более перспективен метод окисления (сжигания), позволяющий создать замкнутый цикл производства по хлору. При окислении воздухом хлор необходимо регенерировать. Способ сжигания применяют в промышленных масштабах, он успешно конкурирует и вытесняет сернокислотный способ получения пигментной двуокиси титана [20].

Химизм процесса

Анализируя результаты исследования смеси оксида железа (II) и фторида аммония сделаны выводы:

1. На первой стадии (Т=100—140 С) исследуемой системы происходит удаление кристаллизационной воды (Т= 100-125 С) и плавление фторида аммония (Т= 125—140 С соответствующий эндоэффект данного процесса).

2. При температуре выше 200 С в смеси отсутствует избыточный фторид аммония. Расчет состава образовавшихся соединений: 54 % остатка массы соответствует комплексу состава (NH4)3FeF5. Тепловой эффект либо отсутствует, либо пики комплекса и фторида аммония (разложения) совпадают.

3. С увеличением температуры происходит разрушение комплекса гексафтороферрата аммония до (NH4)2FeF4 , NH4FeF3, FeF2 с процентным соотношением остатка масс навески 42 %, 29 %, 22 % соответственно.

4. При температуре 300-310 С наблюдается почти незаметный эндоэффект, потеря массу навеки составляет 67 % (33 % — остаток). Предположительно, на данной стадии образуется либо нестехиометричный фтороферрат аммония, либо оксофторидный комплекс железа.

Из рисунка 2.4 следует, что плавление фторида аммония происходит при 130 С, полное испарение расплава наблюдается при 230 С.

Механизм взаимодействия титановой составляющей минералов (оксидной формы) с фторидами аммония протекает ступенчато; конечной стадией является возгонка тетрафторида. Установлено, что полное фторирование диоксида титана протекает через образование гексафторотитаната аммония ((NH4)2TiF6).

При взаимодействии диоксида титана с избытком фторида аммония помимо гексафторотитаната аммония, образуется гептафторотитанат аммония ((NH4)3TiF7). Гептафторотитанат аммония разлагается до тетрафторида ступенчато с отщеплением молекулы фторида аммония от комплексов: (NH4)3TiF7 = (NH4)2TiF6 + NH3 + HF, (2.18) (NH4)2TiF6 = NH4TiF5 + NH3 + HFT, (2.19) N TiF5 = TiF4T + NH3t + HFT. (2.20)

При недостатке фторида аммония часть диоксида титана фторируется не полностью до образования оксифторотитанатов аммония ((NH4)2TiOF4, NH4TiOF3), которые при термическом разложении образуют оксифторид титана (TiOF2). Механизм образования оксофторида титана из оксофторотитанатов аммония можно описать реакциями: (NH4)3TiOF5 = (NH4)2TiOF4 + NH3 + HF, (2.21) (NH4)2TiOF4 = NH4TiOF3 + NH3 + HF, (2.22) NH4TiOF3 = TiOF2 + NH3 + HF. (2.23) При проведении разложения титановой составляющей ильменита (диоксида титана) фторидами аммония в атмосфере кислорода конечным продуктом является оксофторид титана.

Титан, как правило, образует стабильные комплексы с координационным числом равным шести, соответственно наряду с процессами термического разложения фторо- и оксофторотитанатов (по реакциям 2.18-2.23) на фториды происходят процессы: 2NH4TiF5 - (NH4)2TiF6 + TiF4 , (2.24) 2NH4TiOF3 = (NH4)2TiOF4 + TiOF2. (2.25)

Аналогично титановой составляющей ильменита, оксид железа взаимодействует с расплавом фторида аммония с образованием фтороферратов аммония. При увеличении температуры выше 350 С разрушается трифтороферрат аммония на дифторид железа, аммиак и фтороводород: (NH4)3FeF5 = (NH4)2FeF4 + NH3 + HF, (2.26) (NH4)2FeF4 = NH4FeF3 + NH3 + HF, (2.27) NH4FeF3 = FeF2 + NH3 + HF. (2.28)

В результате проведения термодинамического и термических анализов была составлена идеальная схема материальных потоков фтороммонийной переработки ильменита с возвратом всех реагентов. Из 100 кг ильменита, получается по 52,63 кг диоксида титана и 3-х валентного оксида железа. Единственный расходуемый реагент кислород воздуха, необходимый для окисления железа на стадии пирогидролиза дифторида железа.

Химизм процесса

После проведения экспериментов и построения кинетических кривых, осуществляем математическую обработку результатов. Необходимо подобрать уравнение, наиболее точно описывающее экспериментальные кинетические кривые [227]. Наиболее подходящим является уравнение Яндера (1-(1-a) ) = k t.

Ниже приведен график линеаризации кинетических кривых по уравнению Яндера. Из графического изображения, очевидно, что кинетические кривые, наиболее точно линеаризуются в координатах уравнения. Соответственно именно это уравнение наиболее точно описывает кинетику рассматриваемого процесса.

Рассчитаем тангенсы углов наклона прямых, которые соответствуют температурным константам скорости: tg p398=0,035/1200=2,917 10 5 с"1, tg p423=0,121/1200=l,008 10"4с" , tg9448=0,208/1200=l,733 lO V, tg9473=0,258/1200=2,150 10 4с , tgcp498=0,287/l200=2,392 10"4 с 1, tg9523=0,324/1200=2,701 10"4с" . По полученным температурным константам скорости строим график в координатах уравнения Аррениуса: In k[=ln k0-EA I RT (рис.3.5). Из графика следует.

1) При температурах 125-150 С: lnko=22, тогда к0=3,58-109 с"1.

Энергию активации находим по тангенсу угла наклона прямой линии. Е / R= tgcp=22/2,65-10"3=:8302. Отсюда находим величину энергии активации E=8302-R=69 кДж/моль.

Полученные значения константы скорости и энергии активации подставляем в исходное уравнение:

(l-(l-a)1/3)2=3,58-109-exp(-68988/RT). Зависимость степени превращения от времени для данного процесса выглядит следующим образом: a=l-ll-(3,58-109-exp(-68988/RT)),/2l3.

2) При температурах 175-250 С: lnk0=3, тогда к0=20 с" . Энергию активации находим по тангенсу угла наклона прямой линии. E/R= tg(p=3/2,25-10 3=1333. Отсюда находим величину энергии активации E=1333-R=l 1 кДж/моль. Полученные значения константы скорости и энергии активации подставляем в исходное уравнение: (l-(l-a)1/3)2=20-e(-1,078/R,4 Зависимость степени превращения от времени для данного процесса выглядит следующим образом: a=l-ll-(20 .exp(-U078/ RT t),/2]3. Температурный интервал 150-175 С соответствует переходной области процесса [225].

Выводы кинетических исследований. В температурном интервале 125-150 С энергия активации процесса составила величину 69 кДж/моль. Процесс протекает в кинетической области реагирования. Лимитирующей стадией процесса является взаимодействие реагентов. Измельчение частиц исходного ильменитового концентрата нецелесообразно. Способ ускорения процесса- повышение температуры.

В температурном интервале 175-250 С энергия активации процесса составила величину 11 кДж/моль. Процесс протекает во внешней диффузионной области реагирования. Лимитирующей стадией процесса является диффузия продуктов реакции. Способ ускорения процесса -перемешивание смеси. Дифторид железа является промежуточным соединением при пирогидролизе (NH FeFs- Пентафтороферрат аммония образуется при сплавлении соединений двухвалентного железа (оксидной формы) с фторидом аммония, в том числе при переработке ильменита.

Процесс пирогидролиза (реакция 3.6) происходит совместно с разложением комплексного фторида на FeF2 по реакции: (NH4)3FeF5 = FeF2 + 3NH3 + 3HF. (3.5) Проведены кинетические исследования процесса окислительного пирогидролиза дифторида железа по реакции: FeF2+ 0,25О2 + Н20 = 0,5Fe2O3 + 2HF. (3.6)

Методика проведения эксперимента.

1. Навеска массой 0,5 г загружается в печь и выдерживается при температуре 300, 350 , 400 , 450 , 500 С в течение 75 мин. Смесь обрабатывалась водяным паром (200 г/ч).

2.После выдержки в печи навеска охлаждалась до комнатной температуры и взвешивалась. Далее проводим математическую обработку результатов данных, определяем степень превращения и энергию активации. Результаты эксперимента заносятся в таблицу 3.5.

Дегидратация ГДТ. Кинетика сушки, прокалки, рутилизации

Классические технологии имеют ряд недостатков и используют энергоёмкие процессы, что приводит к увеличению стоимости конечной продукции. Сернокислотный способ не позволяет организовать замкнутый цикл по кислоте, что подразумевает необходимость создания крупнотоннажного производства серной кислоты; так же данный способ является наиболее опасным для экологии и дорогостоящим. По хлорной технологии необходимо использовать в качестве исходного сырья только рутил, что не представляет возможным использовать данный способ на территории нашей страны, поскольку запасы природного рутила в России незначительны. Помимо всего прочего, в титановой отрасли существует глобальная проблема для новых производителей -эффект масштаба производства; наряду с фирмами производителями конечной продукции, также существует экономический барьер- для производителей исходного сырья. На сегодняшний день мировой объём производства ильменитового концентрата превышает 5 млн. тонн и приблизительно равен объёму производства титанового пигмента (5,1 млн. тонн). Как уже отмечалось в первой главе, крупнейшие производители и инвесторы заинтересованы в реализации только крупных проектов - мощностью не менее 100 тыс. тонн диоксида титана в год, что для России весьма проблематично, так как суммарный объем российского рынка в 65 тыс. тонн.

Анализируя существующую ситуацию титановой отрасли России, можно сделать вывод о необходимости исследования и разработки альтернативных способов переработки титанового сырья и производства пигментного диоксида титана. Фтороаммонийная схема позволяет решить ряд проблем, характерных для классических способов, в том числе по отношению к экологии, в дополнительной подготовке существующего отечественного сырья. Разработанный в данной работе метод является весьма перспективным, поскольку позволяет организовать конкурентоспособное производство пигментного диоксида титана даже при малой мощности.

Основным показателем оценки общей эффективности капитальных вложений на промышленном предприятии является срок окупаемости или рентабельность. Нормативный срок окупаемости в химической промышленности установлен 3-5 лет. «Запас финансовой прочности» определяется как разница между планируемым размером выручки и размером пороговой выручки и отражает размер, до которого можно, снижать объем производства или цену продукции с тем, чтобы производство не оказалось убыточным.

Предварительные технико-экономические расчеты проведены с учетом создания производства в Томском районе на базе Туганского месторождения и объёмом производства 2 тыс. тонн в год по диоксиду титана. Для организации производства требуются капиталовложения в размере 75 млн. рублей. Расчетный срок окупаемости составил 1,5 года при реализации диоксида титана по цене 50 рублей за кг (на 10 % ниже рыночной) и без учета реализации железооксидного пигмента. Ежегодная реализация диоксида титана планируется на сумму 100 млн. рублей, с учетом рассчитанной себестоимости 25 рублей за кг, годовая прибыль может составить 50 млн. рублей в год.

В данной работе исследован и разработан фторидный способ получения пигментного диоксида титана из ильменита. Основные выводы работы:

1. Диоксид титана входит в двадцатку важнейших неорганических соединений. Россия владеет крупнейшими запасами титанового сырья, но не имеет собственного производства пигментного диоксида титана. Очевидна необходимость разработки новых технологий переработки титановых руд и концентратов. Фторидная технология получения диоксида титана является наиболее перспективной. Обобщен опыт вскрытия титансодержащего сырья с помощью разных фторирующих агентов. Фторид аммония - один из наиболее сильных фторирующих агентов. Его физико-химические свойства позволяют организовать замкнутый цикл производства.

2. Термодинамические расчеты показали, что выше 370 К (температура плавления фторида аммония 126,5 С) равновесие реакции фторирования ильменита сдвинуто в сторону образования тетрафторида титана и оксида железа (III). В результате фтороамонийной переработки ильменита в температурном интервале 280-1000 С в газовую фазу переходит смесь тетрафторида титана, фтороводорода, аммиака и паров воды. Таким образом, на стадии фторирования ильменитового концентрата происходит разложение и сублимационное отделение тетрафторида титана от примесей. Взаимодействие титановой составляющей минералов (оксидной формы) с фторидами аммония протекает ступенчато; конечной стадией является возгонка тетрафторида.